من الصعب تسمية اختراع من شأنه أن يكون له تأثير كبير على تطور حضارتنا ، كما يمكن أن يتباهى السيف. لا يمكن اعتباره كسلاح القتل عاديا ، كان السيف دائما شيء كبير. في فترات تاريخية مختلفة ، كان هذا السلاح رمزا للوضع ، ينتمي إلى طبقة عسكرية أو طبقة نبيلة. يرتبط تطور السيف كسلاح ارتباطًا وثيقًا بتطور علم المعادن وعلم المواد والكيمياء والتعدين.

في جميع الفترات التاريخية تقريبا ، كان السيف سلاح النخبة. والنقطة هنا ليست كبيرة في وضع هذا السلاح ، ولكن في تكلفته العالية وتعقيد إنتاج ريش عالية الجودة. إن صنع السيف الذي يمكن أن يعهد إليه بحياتك في المعركة لم يكن مجرد عملية شاقة ، بل هو فن حقيقي. ويمكن مقارنة الحدادين المشاركين في هذا العمل بأمان مع الموسيقيين الموهوبين. ليس من دون سبب أنه من العصور القديمة لديها تقاليد مختلفة حول السيوف البارزة مع خصائص خاصة مصنوعة من قبل سادة حدادين حقيقيين.

قد يصل سعر حتى متوسط الشفرة إلى قيمة مزرعة صغيرة للفلاحين. منتجات من الأساتذة الشهيرة يكلف أكثر. ولهذا السبب ، فإن أكثر أنواع الأسلحة الباردة شيوعًا في عصر العصور القديمة والعصور الوسطى هو الرمح ، وليس السيف.

على مر القرون ، تم تشكيل مراكز معدنية متطورة في مناطق مختلفة من العالم ، والتي كانت معروفة لمنتجاتها إلى ما وراء حدودها. كانت موجودة في أوروبا والشرق الأوسط والهند والصين واليابان. تم تكريم أعمال الحدادة ودفعها جيدًا.

في اليابان ، كان كاجي (هذا هو صانع السلاح ، "سيد السيوف") على قدم المساواة مع الساموراي في التسلسل الهرمي العام. لم يسمع بها عن هذا البلد. كان الحرفيون ، من الناحية النظرية ، يجب أن يكونوا حدادون ، أقل من الفلاحين في جدول الرتب الياباني. وعلاوة على ذلك ، فإن الساموراي في بعض الأحيان لم يزدوا أنفسهم ليأخذوا مطرقة الحداد. لإظهار كيف أن اليابان المحترمة كانت عملاً لصناعة السلاح ، يمكن ذكر حقيقة واحدة. أعلن الإمبراطور غوتوبا (حكم في القرن الثاني عشر) أن صنع سيف ياباني كان عملاً يمكن للأمراء القيام به ، دون التقليل من كرامتهم. غوتوبا نفسه لم يكن يكره العمل حول الموقد ، هناك عدد قليل من ريش التي صنعها بيديه.

واليوم ، تكتب وسائل الإعلام الكثير عن مهارات الحدادين اليابانيين ونوعية الفولاذ التي كانت تُستخدم لإنشاء كاتانا تقليدية. نعم ، في الواقع ، يتطلب صنع سيف الساموراي مهارة هائلة ومعرفة عميقة ، ولكن يمكنك القول بشكل مسؤول أن الحدادين الأوروبيين لم يكن بأي حال أدنى من نظرائهم اليابانيين. على الرغم من أن صلابة وقوة كاتانا أسطورية ، إلا أن صنع السيف الياباني لا يختلف جوهريًا عن عملية تزوير الشفرات الأوروبية.

بدأ الإنسان في استخدام المعادن لتصنيع الأسلحة الباردة في الألفية الخامسة قبل الميلاد. في البداية كان النحاس ، الذي استبدلت البرونز بسرعة ، سبيكة قوية من النحاس مع القصدير أو الزرنيخ.

بالمناسبة ، العنصر الأخير من البرونز هو سامة جدا وغالبا ما تحولت إلى حداد وعلماء المعادن القديمة إلى شقوق ، وهو ما ينعكس في الأساطير. على سبيل المثال ، هيفايستوس ، إله النار اليوناني وراعي الحدادة ، كان أعرج ؛ في الأساطير السلافية ، غالباً ما يتم تصوير الحدادين على أنهم مقعدين.

بدأ العصر الحديدي في نهاية الثاني - بداية الألفية الأولى قبل الميلاد. على الرغم من استخدام الأسلحة البرونزية لعدة مئات من السنين. في القرن الثاني عشر قبل الميلاد. ه. وقد تم بالفعل استخدام الحديد المطاوع لصنع الأسلحة والأدوات في القوقاز ، في الهند والأناضول. حوالي القرن الثامن قبل الميلاد. ه. ظهر الحديد الملحوم في أوروبا ، بسرعة إلى حد ما انتشرت تكنولوجيا جديدة عبر القارة. والحقيقة أن عدد رواسب النحاس والقصدير في أوروبا صغير نسبيا ، لكن احتياطيات الحديد مهمة. في اليابان ، بدأ العصر الحديدي فقط في القرن السابع للحقبة الجديدة.

صنع السيف. من الركاز إلى الكريس

لفترة طويلة ، ظلت تكنولوجيا الحصول على الحديد ومعالجته في مكان واحد عمليًا ، ولم تستطع تلبية الطلب المتزايد باستمرار على هذا المعدن ، ولذلك كانت منتجات الحديد منخفضة وكانت باهظة الثمن. وكانت نوعية الأدوات والأسلحة المصنوعة من هذا المعدن منخفضة للغاية. والمثير للدهشة ، أنه منذ ما يقرب من ثلاثة آلاف سنة ، لم تشهد المعادن أي تغييرات أساسية.

قبل الشروع في وصف عملية تصنيع الأسلحة الباردة في العصور القديمة ، ينبغي أن نعطي العديد من التعريفات المتعلقة بالمعادن.

الصلب هو خليط من الحديد مع عناصر كيميائية أخرى ، في المقام الأول مع الكربون. إنها تحدد الخصائص الأساسية للصلب: تضمن كمية كبيرة من الكربون في الفولاذ صلابة وقوة عالية ، مع الحد من ليونة المعدن.

كانت الطريقة الرئيسية لإنتاج الحديد في عصر العصور القديمة والعصور الوسطى (قبل القرن الثالث عشر) هي عملية صنع الجبن ، وقد سمي هذا الاسم لأنه تم نفخ الهواء "غير الخام" في الفرن. تزوير هو الطريقة الرئيسية لمعالجة الحديد والصلب التي تم الحصول عليها. كانت عملية صنع الجبن غير فعالة للغاية ، ذهب معظم الحديد من خام جنبا إلى جنب مع الخبث. بالإضافة إلى ذلك ، لم تكن المواد الخام التي تم الحصول عليها ذات جودة عالية وكانت غير متجانسة.

حدث إنتاج الحديد من خام في فرن حرق الجبن (قرن حرق الجبن أو domnitse) ، والتي كان لها شكل يشبه مخروط مبتور ، من 1 متر إلى 2 متر وقطر 60-80. وقد صنع هذا الفرن من الطوب أو الحجر المقاوم ، مطلية بالطين في الأعلى التي أحرقت بعد ذلك. أدى أنبوب لإمداد الهواء إلى الفرن ، تم حقنه بمساعدة منفاخ ، وفي الجزء السفلي من المنزل كان هناك ثقب لإزالة الخبث. تم تحميل كمية كبيرة من الخام والفحم والتدفق في الفرن.

في وقت لاحق ، تم استخدام مصانع المياه لتزويد الهواء إلى الفرن. في القرن الثالث عشر ، ظهرت أفران أكثر تطوراً - اللصقات ، ومن ثم blauofenes (القرن الخامس عشر). كان أدائهم أعلى من ذلك بكثير. حدث الاختراق الحقيقي في علم المعادن في بداية القرن السادس عشر ، عندما تم فتح عملية التحويل ، والتي تم الحصول خلالها على فولاذ عالي الجودة من الركاز.

خدم الفحم كوقود لعملية صنع الجبن. لم يستخدم الفحم بسبب كمية كبيرة من الشوائب الضارة بالحديد الذي يحتوي عليها. تم تعلم كوكاكولا فقط في القرن الثامن عشر.

في فرن حرق الجبن ، تجري العديد من العمليات في وقت واحد: يتم فصل صخور النفايات عن الخام والأوراق كخبث ، ويتم تقليل أكاسيد الحديد عن طريق التفاعل مع أول أكسيد الكربون والكربون. انها تندمج وتكوِّن ما يسمى بالحنكة. يتكون من الحديد الزهر. بعد تلقي التجاعيد ، يتم تقسيمها إلى قطع صغيرة وفرزها حسب الصلابة ، ثم تعمل مع كل جزء على حدة.

اليوم ، الحديد الزهر هو أهم منتج في صناعة الصلب ، كان يستخدم في غير ذلك. لا يمكن تعديله ، لذلك ، في العصور القديمة ، يعتبر الحديد الزهر نفايات صناعية عديمة الفائدة ("الحديد الخشن") ، غير مناسب للاستخدام مرة أخرى. خفض بشكل كبير كمية المواد الخام التي تم الحصول عليها أثناء عملية الصهر. حاولوا استخدام الحديد الزهر: في أوروبا ، صنعت قذائف مدفعية منه ، وفي الهند ، توابيت ، لكن جودة هذه المنتجات تركت الكثير مما هو مرغوب.

من الحديد إلى الفولاذ. تزوير السيف

يتميز الحديد الذي تم الحصول عليه في فرن الجبن بالتغاير الشديد والجودة المنخفضة. كان من الضروري بذل الكثير من الجهد لتحويلها إلى شفرة قوية وقاتلة. إشراك السيف تشارك عدة عمليات في وقت واحد:

- تنظيف الحديد والصلب.

- لحام طبقات مختلفة من الفولاذ.

- صنع شفرة

- منتجات المعالجة الحرارية.

بعد ذلك ، احتاج الحدادين إلى صنع كروسبسي ، ورأس ، ومقبض السيف ، وأيضاً لوضع غمد له.

بطبيعة الحال ، في الوقت الحاضر ، لا يتم استخدام عملية نفخ الجبن في الصناعة لإنتاج الحديد والصلب. ومع ذلك ، فإن القوى من عشاق وعشاق الأسلحة الباردة القديمة ، تم إعادة صياغته إلى أصغر التفاصيل. اليوم ، تُستخدم تقنية تصنيع السيف هذه لإنتاج أسلحة تاريخية "حقيقية".

يتكون الفرن الذي تم الحصول عليه في الفرن من الحديد منخفض الكربون (محتوى كربون 0-0.3٪) ، وهو معدن يحتوي على نسبة كربونية تبلغ 0.3-0.6٪ وجزء كربون عالي (من 0.6 إلى 1.6٪ وأعلى). يتميز الحديد ، الذي يكون منخفض الكربون ، بالليونة العالية ، ولكنه ضعيف جدا ، كلما زاد محتوى الكربون في المعدن ، زادت قوته وصلابه ، ولكن في الوقت نفسه أصبح الفولاذ أكثر هشاشة.

لإعطاء الخواص المطلوبة من المعدن ، يمكن للحدادة إما أن تشبع الفولاذ بالكربون ، أو تحرق فائضه. تسمى عملية تشبع المعدن بالكربون الاسمنت.

كان الحدادين في الماضي مشكلة خطيرة. إذا كنت تصنع سيفاً من الفولاذ الكربوني العالي ، فإنه سيكون متيناً ويحافظ على شحذ جيد ، ولكن في الوقت ذاته هش للغاية ، لن يتمكن سلاح الفولاذ ذي المحتوى المنخفض من الكربون من أداء وظائفه على الإطلاق. يجب أن يكون النصل صلبًا ومرنًا. كانت هذه هي المشكلة الرئيسية التي واجهها صانع السلاح منذ مئات السنين.

هناك وصف لاستخدام السيوف الطويلة من قبل الكلت ، التي أدلى بها المؤرخ الروماني بوليبيوس. ووفقا له ، فإن السيوف البربرية كانت مصنوعة من الحديد الناعم لدرجة أنها أصبحت مملة وثابتة بعد كل ضربة حاسمة. من وقت لآخر ، كان على المحاربين السلتيين تصحيح شفراتهم بمساعدة قدم أو ركبة. ومع ذلك ، كان السيف الهش يشكل خطرا كبيرا على صاحبه. على سبيل المثال ، كلف سيف مكسور حياة ريتشارد قلب الأسد - الملك الإنجليزي وواحد من أشهر رجال عصره.

في تلك الحقبة ، كان السيف المكسور يعنى تقريبا نفس الشيء مثل فرامل السيارة الفاشلة هذه الأيام.

كانت المحاولة الأولى لحل هذه المشكلة هي إنشاء ما يسمى بالسيوف الرقائقية ، حيث تتناوب الطبقات الصلبة والصلبة مع بعضها البعض. كانت شفرة هذا السيف عبارة عن شطيرة متعددة الطبقات ، والتي سمحت لها بأن تكون دائمة ومرنّة (في الوقت نفسه ، ومع ذلك ، لعبت المعالجة الحرارية الصحيحة للسلاح وتصلبها دورًا مهمًا). ومع ذلك ، كانت هناك مشكلة واحدة في مثل هذه السيوف: عندما شحذت الطبقة السطحية الصلبة للشفرة بسرعة وفقدت سيفها خصائصها. ظهرت شفرات مغلفة بالفعل في الكلت ، وفقا للخبراء الحديث ، مثل هذا السيف ينبغي أن يكون تكلفة أغلى عشر مرات أكثر من المعتاد.

طريقة أخرى لجعل شفرة دائمة ومرنة كانت السطحية الأسمنت. كان جوهر هذه العملية هو كربنة سطح سلاح مصنوع من معدن ناعم نسبيا. تم وضع السيف في سفينة مليئة بالمواد العضوية (في معظم الأحيان كان الفحم) ، والتي وضعت بعد ذلك في الفرن. دون الوصول إلى الأكسجين ، كانت المواد العضوية متفحمة وتشبعت المعدن بالكربون ، مما يجعلها أقوى. ومع وجود الشفرات الأسمنتية ، كانت المشكلة نفسها كما هي مع الرقائق المبطنة: حيث كانت الطبقة السطحية (الصلبة) تسقط بسرعة ، وفقدت الشفرة خصائص القطع الخاصة بها.

كانت السيوف متعددة الطبقات أكثر تقدمًا وفقًا لنظام الصلب والصلب. سمحت لخلق شفرات من نوعية ممتازة: الحديد الناعم من "الأساسية" جعلت شفرة مرنة ومرنة ، والاهتزازات مبللة بشكل جيد عند الاصطدام ، وهبت "قذيفة" الصلبة السيف مع خصائص القطع ممتازة. وتجدر الإشارة إلى أن تخطيط تخطيط أعلاه للنصل هو أبسط. في العصور الوسطى ، غالبًا ما كان صناع السلاح "يبنون" منتجاتهم من خمسة أو سبعة "عبوات" من المعدن ذات خصائص مختلفة.

في أوائل العصور الوسطى ، تم تشكيل مراكز معدنية كبيرة في أوروبا ، حيث تم صهر كمية كبيرة من الفولاذ وتم إنتاج أسلحة ذات جودة عالية بما فيه الكفاية. عادة ما تنشأ هذه المراكز بالقرب من الرواسب الغنية لخام الحديد. في القرن التاسع ، تم صنع ريش جيدة في حالة الفرنجة. حتى أن شارلمان أصدر مرسوما ينص على أنه من المحظور بيع الأسلحة للفايكنكز. كان المركز المعترف به للمعادن الأوروبية هو المنطقة التي نشأ فيها سولينغن الشهير في وقت لاحق. تم استخراج خام الحديد ذو الجودة الممتازة هناك. في وقت لاحق ، أصبحت الإيطالية بريشيا والإسبانية توليدو مراكز الحدادة المعترف بها.

من اللافت للنظر أنه في أوائل العصور الوسطى ، كانت شفرات تاجر السلاح الشهيرة مزورة. على سبيل المثال ، تميزت سيوف السيّد الشهير Ulfbreht (الذي عاش في القرن التاسع) بتوازن رائع وصُنعت من الفولاذ المصنوع بشكل مثالي. تم تمييزهم بعلامة شخصية على صانع السلاح. ومع ذلك ، فإن الحداد ببساطة جسديا لا يمكن أن تجعل جميع الشفرات التي تنسب إليه. والشفرات نفسها مختلفة جدا في الجودة. في أواخر العصور الوسطى ، قام أساتذة Zwingen بتشكيل منتجات الحدادين من باساو وطليطلة. هناك شكاوى مكتوبة من هذا الأخير ضد مثل هذه "القرصنة". في وقت لاحق بدأوا في صياغة سيوف سولينغن نفسه.

يتم تسخين شرائط مختارة ثم مزورة ، ملحومة في كتلة واحدة. أثناء هذه العملية ، من المهم الحفاظ على درجة الحرارة الصحيحة وعدم حرق الفراغ.

بعد اللحام ، يبدأ تزوير الشفرة مباشرة ، حيث يتم تشكيل شكلها ، وتصنيع الوديان ، وصنع الساق. واحدة من المراحل الرئيسية لتزوير هو عملية ختم الشفرات ، والتي تركز طبقات الصلب ويسمح للسيف بالاحتفاظ بخصائص القطع لفترة أطول. في هذه المرحلة ، يتم تشكيل هندسة النصل في النهاية ، يتم تحديد موقع مركز ثقلها ، ويتم تحديد سماكة المعدن في قاعدة السيف وعند طرفه.

الحدادين في العصور الوسطى ، بطبيعة الحال ، لم يكن لديها موازين الحرارة. لذلك ، تم حساب درجة الحرارة المطلوبة بواسطة لون خيوط المعادن. من أجل تحديد هذه الخاصية بشكل أفضل ، كانت العلب عادة تُحجب من قبل ، مما أضاف المزيد من المتصوفة إلى هالة الحدادة.

ثم تبدأ المعالجة الحرارية للسيف المستقبل. هذه المرحلة مهمة للغاية ، فهي تسمح لك بتغيير الهيكل الجزيئي للصلب وتحقيق الخصائص الضرورية للشفرة. والحقيقة هي أن الفولاذ المطروق ، الملحوم من قطع مختلفة ، لديه بنية حبيبية خشنة وكمية كبيرة من الإجهاد داخل المعدن. مع مساعدة التطبيع ، والتصلب والتلطيف ، يجب على الحدادين التخلص من هذه العيوب قدر الإمكان.

في البداية ، يتم تسخين النصل إلى حوالي 800 درجة ، ثم يتم تعليقه بواسطة ساق حتى لا يقوم المعدن "بالرصاص". وتسمى هذه العملية التطبيع ، لأن أنواع مختلفة من الفولاذ يتم تنفيذ هذا الإجراء عدة مرات. بعد التطبيع ، يلي التلدين المعتدل ، الذي يتم فيه تسخين السيف إلى اللون البني واللون الأحمر ويترك ليبرد ، ملفوفة في مادة عازلة.

بعد التطبيع والتلدين ، يمكنك الانتقال إلى الجزء الأكثر أهمية في عملية تزوير - تصلب. خلال هذا الإجراء ، يتم تسخين النصل إلى اللون الأحمر البني ، ثم يبرد بسرعة في الماء أو الزيت. التصلد يجمد الهيكل الصلب الذي تم الحصول عليه أثناء التطبيع والتليين.

تصلب متباينة. هذه الطريقة نموذجية بالنسبة للسادة اليابانيين ، فهي تكمن في حقيقة أن مناطق مختلفة من الشفرة تستقبل صلابة مختلفة. لتحقيق هذا التأثير ، قبل التصلب ، تم تطبيق طبقات الطين من سمك مختلف على النصل.

من الواضح تمامًا أنه في أي مرحلة من العملية المذكورة أعلاه ، يمكن للحدادة أن ترتكب خطأ ، والذي سيكون قاتلاً لجودة منتج مستقبلي. في اليابان ، كان على أي حداد ، يقدّر اسمه ، أن يكسر دون ريش ريش فاشلة.

من أجل تحسين نوعية السيف المستقبلية ، غالباً ما تستخدم طريقة النتروجين أو النيترين ، بمعنى معالجة الفولاذ بمركبات تحتوي على نيتروجين.

في ملحمة Wiland ، تم وصف طريقة الحداد ، وهي طريقة أصلية للنسرة ، والتي سمحت للسيد بإنشاء "ملاحظة فائقة" حقيقية. ولتحسين جودة المنتج ، قام الحدادين بتقطيع السيف إلى نشارة الخشب ، ثم إضافتهم إلى العجين وإطعامهم بالإوز الجائع. بعد ذلك ، جمع فضلات الطيور ونشارة الخشب المزورة. لقد صنعوا السيف "... بقوة وقوة لدرجة أنه كان من الصعب العثور على الثاني على الأرض". بالطبع ، هذا عمل أدبي ، لكن طريقة مشابهة يمكن أن تحدث. الفولاذ "النيتروجيني" الحديث له أعلى درجة صلابة. في العديد من المصادر التاريخية ، تفيد التقارير بأن السيوف كانت أيضاً متوترة في الدم ، مما أعطى لهم صفات خاصة. من المرجح أن هذه الممارسة قد تمت بالفعل ، وهنا نتعامل مع طريقة أخرى للتنظيف.

مباشرة بعد تصلب ، يتم تحرير النصل مرة أخرى. بعد انتهاء عملية المعالجة الحرارية ، يبدأ الطحن ، ويتم تنفيذه في عدة مراحل. خلال هذه العملية ، يجب أن يتم تبريد السيف باستمرار بالماء. كان طحن وتلميع السيف ، فضلاً عن تركيب الصلبان والمقابض والقمم فوقها في العصور الوسطى ، لا تتم عادة من قبل حداد ، ولكن من قبل سيد خاص - حارس مركز.

Естественно, что перед началом работы над мечом, кузнец до мелочей продумывал его будущий дизайн и конструкцию. Будет ли он боевым или предназначается больше для "представительских" целей? Как в основном будет сражаться его будущий владелец: в пешем или конном строю? Против каких доспехов предположительно будет использоваться? Ну и, конечно же, во время изготовления меча учитывались особенности самого воина: его рост, длина рук, излюбленная техника фехтования.

Дамасская сталь и булат

Каждому, кто хотя бы раз в жизни интересовался историческим холодным оружием, известно словосочетание "дамасская сталь". Оно и сегодня очаровывает своим налетом таинственности, экзотики и мужественности. На самом деле, дамасская сталь - это еще одна попытка решить вечное противоречие между хрупкостью стали и мягкостью железа. И надо сказать, что данная попытка получилась одной из самых удачных.

Неизвестно, кому первому пришла в голову мысль соединить воедино большое количество слоев мягкой и твердой стали, но этого человека можно смело назвать гением кузнечного дела. Хотя, сегодня историки считают, что подобная технология была независимо разработана в разных регионах мира. Уже в начале нашей эры оружие из дамасской стали изготавливали в Европе и Китае. Ранее считали, что этот вид стали был изобретен на Ближнем Востоке. Однако сегодня доподлинно известно, что он был придуман европейскими мастерами. Да и вообще, пока не найдено никаких доказательств, что Дамаск когда-либо был серьезным центром изготовления оружия.

Дамасские ножи, клинки и т.п. легко отличить по внешнему виду, на их поверхности хорошо различим характерный узор, который получается после протравливания клинка кислотой. Что же представляет собой этот вид стали? Нередко, когда говорят о дамаске, имеют в виду в виду булат - особую сталь, которую изготавливали совсем по другой технологи в Индии и Персии. Это неверно.

Дамасская сталь или сварной дамаск - это сложный комбинированный материал, состоящий из множества слоев с разным содержанием углерода, надлежащим образом прокованный и подвергнутый соответствующей термической обработке. Сразу следует сказать, что японский меч катана к дамасской стали никакого отношения не имеет.

В зависимости от способа изготовления различают несколько типов дамасской стали:

- полосовой;

- дикий;

- крученный;

- штампованный.

Наиболее древним и примитивным считается полосовой дамаск. Для его изготовления брали четыре полосы железа и три полосы стали, раскаляли их и сваривали ковкой. После этого из заготовки выковывали прут, который сгибали в виде латинской буквы V, заваривали внутрь него железный сердечник, а на внешние стороны заготовки наваривали стальные лезвия. После протравливания на таком клинке проявлялся характерный для дамасской стали узор.

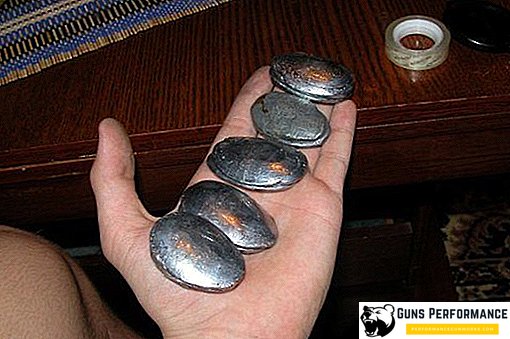

Дикий дамаск получался, если исходную заготовку разрубывали пополам, половинки накладывали друг на друга и опять проковывали. Подобную операцию обычно проводили несколько раз, постоянно удваивая количество слоев металла, улучшая тем самым его свойства. Несложный математический расчет показывает, что заготовка, перекованная семь раз, получает 896 слоев высокоуглеродистой и низкоуглеродистой стали.

В Средние века в Европе был популярен так называемый крученый дамаск. Во время его получения бруски из разных сталей перекручивались спиралью и сваривались ковкой. Этот процесс повторялся несколько раз. Обычно из такой стали изготавливалась центральная часть клинка, на которую затем наковывались лезвия из обычной твердой стали.

Клинки из дамасской стали в средневековой Европе ценились так высоко, что их нередко дарили королям.

Булат или вутц - это сталь, изготовленная особым образом, благодаря которому она имеет своеобразную внутреннюю структуру, характерный узор на поверхности и высочайшие характеристики по прочности и упругости. Его изготавливали в Иране, Средней Азии и Индии. Эта сталь имела большое содержание углерода, близкое к чугуну (около 2%), но при этом сохраняла способность к ковке и значительно превосходила чугун по прочности.

Об этом материале существует множество легенд. Долгое время считалось, что секрет изготовления булат утрачен, хотя сегодня множество мастеров утверждают, что они владеют тайнами производства настоящего вутца. Одним из способов его получения основан на частичном расплавлении частиц железа или низкоуглеродистой стали в чугуне. Общее количество добавок должно составлять 50-70% от массы чугуна. В результате получается расплав, имеющий кашицеобразную консистенцию. После охлаждения и кристаллизации получается булат - материал с высокоуглеродистой матрицей, в которую вкраплены низкоуглеродные частицы.

Есть информация и о других способах получения булатных сталей в наши дни, вероятно, и древности их существовало несколько. Современные методы связаны с особыми способами ковки и термической обработки металлов.

Одним из достоинств любого меча из узорчатой стали, будь то дамаск или булат, специалисты называют микроволнистость его лезвия. Оно автоматически возникает из-за неоднородности слоев или волокон металла, из которых состоит клинок. По сути, режущая кромка такого оружия является "микропилой", что значительно повышает его боевые свойства.

О дамасской стали сложено огромное количество мифов. Первый из них связан с самим названием металла. Сегодня известно, что город Дамаск особого отношения к изобретению и производству этой стали не имел, хотя некоторые историки считают его важным торговым центром, где оружие из дамаска продавали. Также до сих пор бытует мнение, что дамасская сталь стоила "на вес золота" и резала доспехи словно бумагу. Это не соответствует действительности. Клинки из дамаска действительно прекрасно сочетают в себе твердость и упругость, но никакими необыкновенными свойствами они не обладают.